In che modo l'analisi dell'affidabilità può essere d'aiuto

Componenti per aeromobili – Costi per la manutenzione

C'è un consenso in letteratura sui costi di manutenzione delle compagnie aeree che rappresentano tra il 10% e il 15% della spesa totale: è un numero importante.

E per quanto riguarda i costi di manutenzione dei componenti degli aeromobili?

Qui il costo è soggetto a fluttuazioni, a seconda del tipo di aeromobile, dell'età, della logistica e così via.

Sulla base della nostra esperienza diretta e prendendo ad esempio l'Airbus A320 possiamo fornire un numero approssimativo - solo per discussione - 80 dollari per ora di volo.

Per contestualizzare il numero di cui sopra, prendiamo una piccola compagnia aerea con 5 A320 - ognuno dei quali vola 2000 ore di volo all'anno: i costi totali di manutenzione per i componenti sarebbero di circa 800.000 $ all'anno ... non è certo una montagna piccola!

Una gestione tecnica oculata e una analisi delle cause più frequenti di avaria, può condurre a risparmi significativi , dell'ordine del 5% - 15%.

Sui costi sopracitati, la compagnia citata nell'esempio può risparmiare in media 80.000 $ all'anno: niente male!

Vediamo di seguito come l'analisi di affidabilità può aiutare a realizzare i risparmi citati.

Domanda: cos'è esattamente l'analisi di affidabilità?

Secondo la definizione IEEE (Institute of Electrical and Electronics Engineers), l'affidabilità descrive la capacità di un sistema o componente di funzionare in condizioni dichiarate per un determinato periodo di tempo.

Se consideriamo un sistema complesso come l'aeromobile, l'affidabilità è un termine che definisce fondamentalmente la capacità di un determinato componente (alias “Line Replaceable Unit”) di operare senza malfunzionamenti per un periodo di tempo.

Nel mondo dell'aviazione, l'analisi dell'affidabilità non è un'opzione: i programmi di manutenzione degli aeromobili sono tutti basati sull'analisi dell'affidabilità e sono soggetti a revisioni e modifiche periodiche in quanto i dati provenienti dal campo operativo arricchiscono la conoscenza delle cause alla radice dei guasti.

L'affidabilità di un componente è fondamentalmente misurata in Mean Time Between Removal – espresso in Flight Hours – o (per distinguere i guasti da altre cause di rimozione) Mean Time Between Failure.

La ricetta: servono due ingredienti per una buona Analisi di Affidabilità

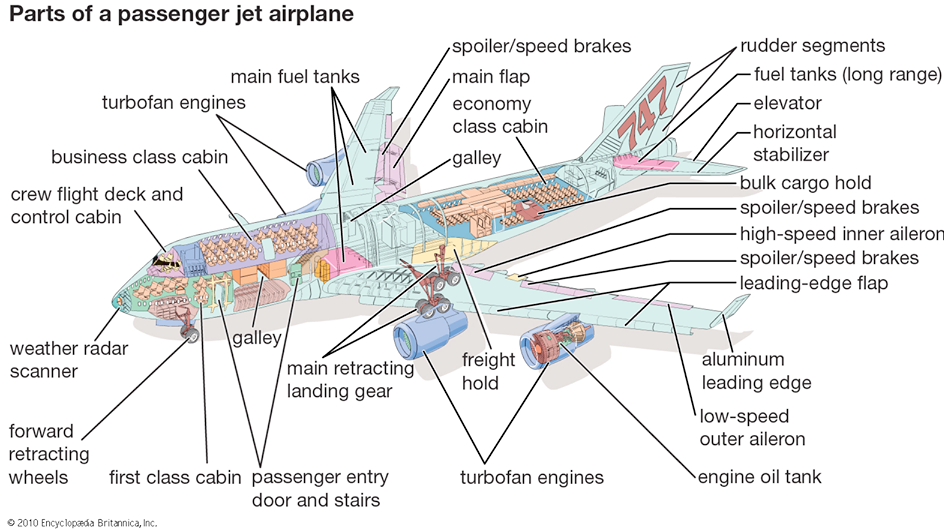

Il numero dei componenti (LRU) per un moderno aereo commerciale è nell’ordine delle centinaia: l'immagine qui sotto è solo una pallida rappresentazione della popolazione e della posizione delle parti dell'aeromobile.

A causa della complessità – in numero e in varietà di componenti aeronautici – abbiamo bisogno di disporre di un buon sistema informativo di manutenzione, in grado di tracciare almeno questi dati di base:

- Conteggio delle ore di volo dell'aeromobile

- Tempo di installazione/rimozione di ogni componente

- Motivo delle rimozioni

- Risultati delle officine di riparazione

Un buon sistema informativo di manutenzione è appena sufficiente? No!

Abbiamo anche bisogno di un'organizzazione ben progettata per alimentare il sistema di manutenzione: se non si inseriscono dati tempestivi e corretti – come le ore di volo dell'aeromobile o i motivi di rimozione – non si sarà in grado di tenere traccia di conclusioni significative.

OK... ora che ho dati di buona affidabilità... quali vantaggi posso ottenere?

Bene, tre famiglie di risparmio sui costi sono a vostra disposizione:

- Ottimale dimensionamento del magazzino

- Costi di riparazione

- Meno ritardi e cancellazioni dei voli

Vediamo ognuna di queste componenti.

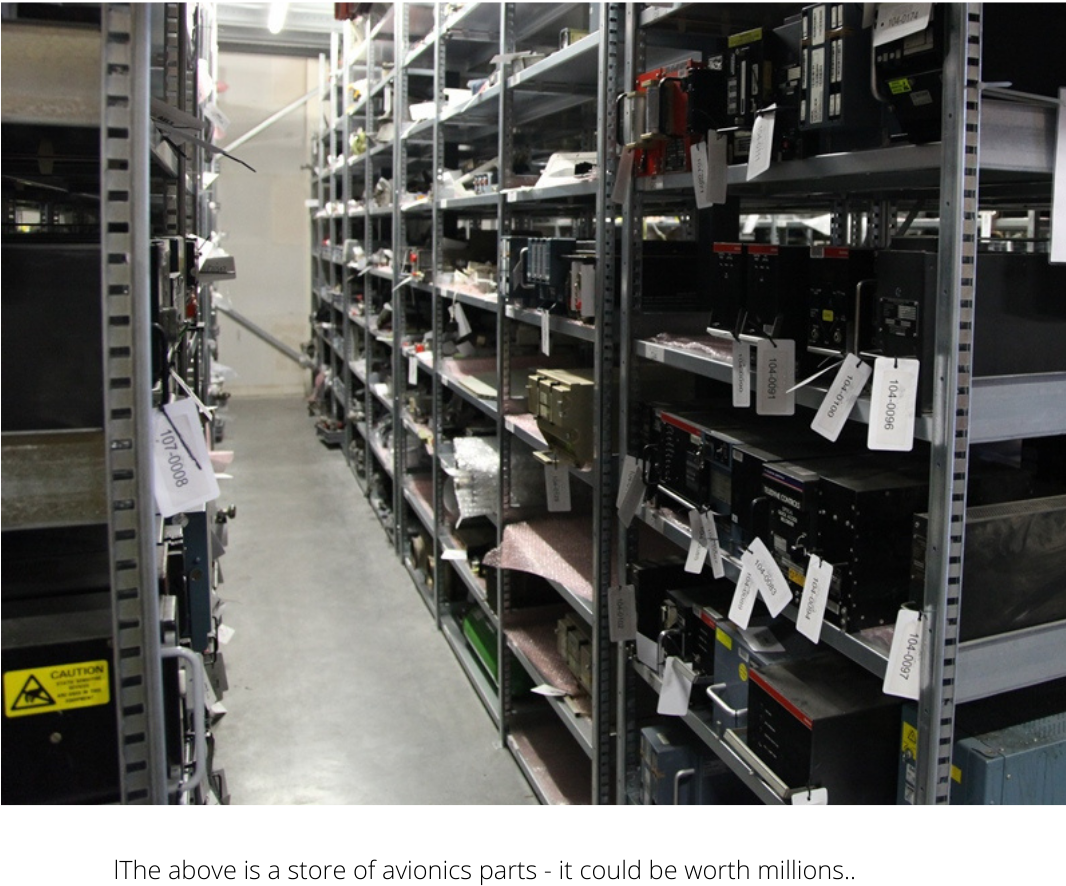

Un ottimale dimensionamento del magazzino

Le compagnie aeree devono dimensionare le loro scorte con il miglior compromesso tra investimento minimo e massimo supporto operativo: certamente, nessuno vuole avere un aereo da 50 milioni bloccato nell'aeroporto in attesa di un pacco freno o di un attuatore idraulico.

D'altra parte, uno stock sovradimensionato costerà caro in termini di capitale circolante e rischio di obsolescenza.

Pertanto, algoritmi di ottimizzazione sono a vostra disposizione per calcolare l'esatta quantità di ricambi necessari per ogni LRU installata sulla vostra flotta.

Due variabili sono di fondamentale importanza per il funzionamento dell'algoritmo di ottimizzazione: Turn Around Times (il tempo necessario per riparare un'unità difettosa e tornare in magazzino) e – indovinate un po'? – Tempo medio tra le rimozioni (MTBR).

Pertanto, i dati MTBR devono essere corretti per produrre un output ottimizzato in termini di dimensioni delle scorte.

Un altro effetto importante di un'analisi di affidabilità ben gestita è che un miglioramento dell'MTBR produce una dimensione ridotta delle scorte, fornendo così un primo risultato vantaggioso di riduzione dei costi.

Costi di riparazione

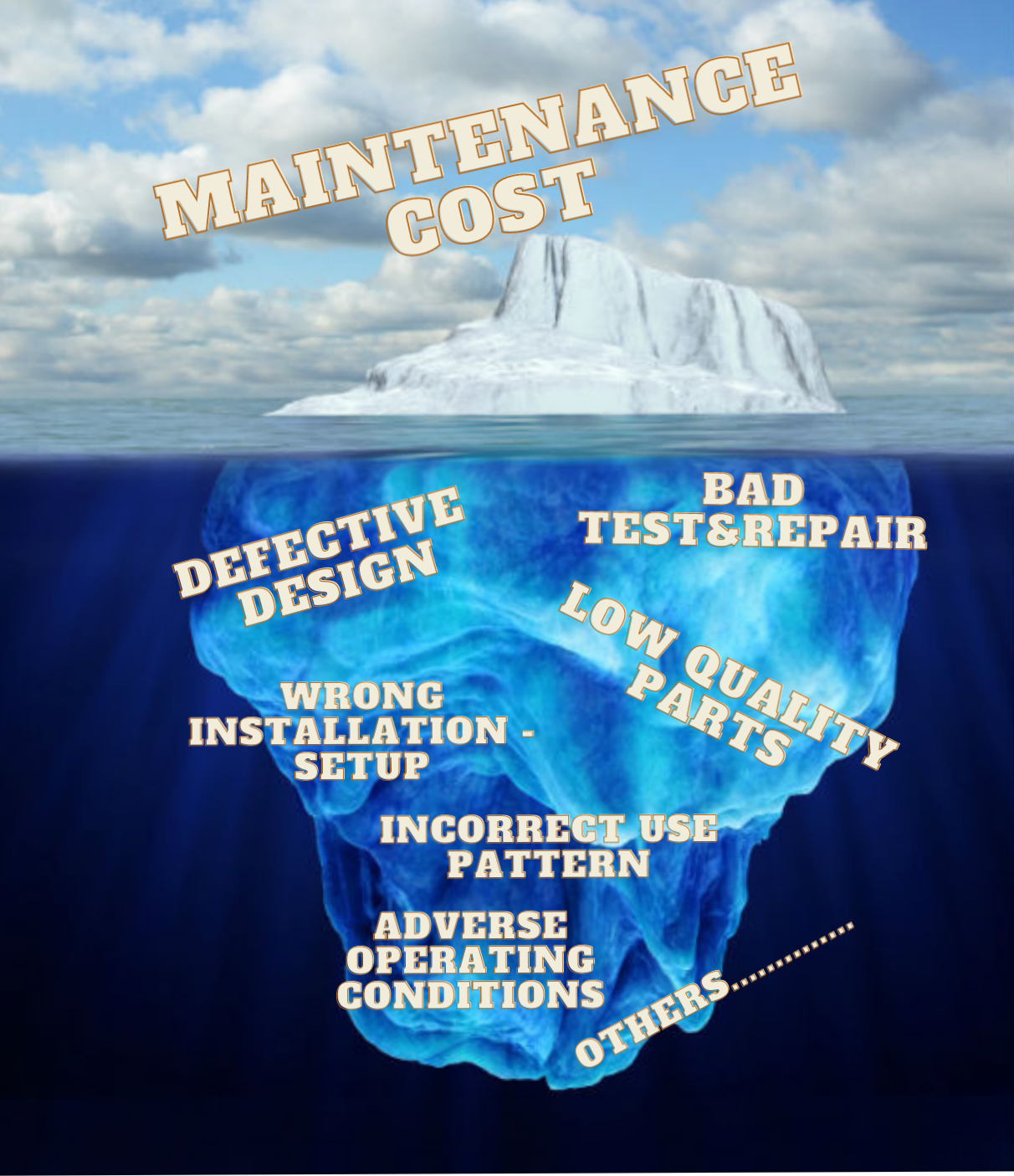

I componenti dell’aeromobile possono diventare inefficienti per vari motivi: progettazione difettosa, procedure di riparazione e collaudo incomplete, parti di ricambio di basso livello, procedure di installazione errate, gestione errata degli aeromobili, ambiente operativo avverso.

Un sistema informativo di manutenzione ben gestito tiene traccia di almeno due dati importanti: motivi di rimozione (LRU) e reportistica dell’officina di riparazione delle stesse.

L'analisi dell'affidabilità qui viene condotta in due fasi:

1) Identificazione di LRU con MTBR inferiore al previsto

2) Classificazione e analisi dei motivi di rimozione e dei report di riparazione.

La lista delle azioni conseguente all'analisi di affidabilità di cui sopra può essere varia:

- Modifiche di progettazione à migliorato standard di modifica

- Rivisitazione delle Procedure di collaudo e riparazione (insieme al fornitore)

- Revisione dello standard di approvvigionamento delle parti

- Formazione per i tecnici di manutenzione di linea

- Miglioramento delle procedure operative degli aeromobili

- Pianificare la rimozione preventiva delle parti

Tutte sommate, le azioni di cui sopra forniranno un aumento dell'MTBR o, in altre parole, un notevole risparmio sui costi di riparazione.

Meno ritardi e cancellazioni dei voli

Questa è una conseguenza ovvia – ma estremamente ricercata – del buon lavoro fatto prima.

In effetti, i ritardi e le cancellazioni dei voli sono strettamente correlati all'affidabilità dei componenti dell'aeromobile.

Considerazione interessante, la quantificazione del risparmio qui non è difficile – cioè: meno costi di riprotezione dei passeggeri, meno leasing di pezzi di ricambio a terra per aeromobili ... – ma essa non riesce a rappresentare correttamente i benefici - molto più elevati - che la compagnia aerea otterrà in termini di soddisfazione del cliente e – in definitiva – di fedeltà.

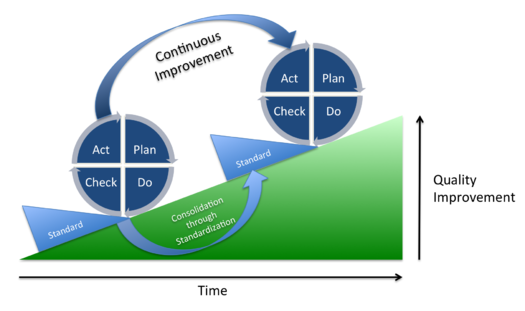

L'analisi dell'affidabilità come miglioramento continuo

Una volta che le condizioni che abbiamo delineato nei precedenti paragrafi sono state rispettate, l'analisi di affidabilità comincerà a produrre i risultati attesi.

Non si deve però cadere nell'errore che l'esercizio di analisi di affidabilità si esaurisca alla prima iterazione: se il lettore è familiare con il concetto di circolo di qualità (PDCA) allora capirà che al miglioramento continuo dei risultati ottenuti non ci sarà mai termine.

Conclusioni

L'analisi dell'affidabilità è un potente strumento per ridurre i costi e aumentare l'efficienza operativa, ma per sfruttarne i potenziali benefici la compagnia aerea o MRO deve investire in un adeguato sistema informativo di manutenzione e implementare un processo efficace di raccolta dati.

La successiva analisi, porterà i benefici attesi, che saranno la somma di tre componenti fondamentali:

- Riduzione costi di riparazione

- Ottimizzazione del magazzino

- Riduzione costi per cancellazione voli e ritardi

I benefici non si esauriranno al primo ciclo di analisi ma avranno degli effetti incrementali con i successivi cicli di miglioramento continuo